用于玻璃原料的石英砂,在内陆地区大多是通过对石英岩矿的粉碎加工而获得,目前石英岩的粉碎加工工艺主要是棒磨粉碎工艺和水碾粉碎工艺。其中水碾粉碎工艺具有装置投资小、起步快、生产成本低、操作简便、工艺灵活的特点,为许多中小生产规模的企业所青睐,占据着石英砂湿法生产的主要地位。

1、水碾粉碎工艺的演变与发展

1.1 水碾粉碎工艺的初期状态与特点

水碾粉碎工艺是一种较为传统的工艺方法,由于碾盘采用石质材料制造,机械部件少,可大大减少粉碎作业中磁性材料在成品中的含量,简化除铁工序。因此,较早地应用于石英砂粉碎加工中。水碾在石英砂粉碎加工中初期的生产方式比较落后,采用的是人工喂料和碾制,然后再由人工捞洗的方式获得成品,这种工艺方法,不仅生产率低,工人的劳动强度大,而且是一种半机械化的生产方式,不能适应工厂大规模的生产作业的要求。水碾粉碎工艺具有投资小、起步快、生产成本低等优点,在石英砂粉碎作业中是不可缺少的工艺方法之一。为适应生产发展的需要,提高水碾粉碎作业的规模化和连续化的程度,其工艺方法需要进行改进。

1.2 水碾粉碎工艺演变与发展

多年来人们一直在研究和探讨水碾粉碎作业新的工艺方法。主要是从粉碎作业的方式入手,即从生产的连续性、规模化,从减轻工人的劳动强度和操作的便利性以及提高水碾作业的机械化程度等方面进行研究和改进。通过人们不断的探讨和努力,当今水碾粉碎的作业形式发生了根本性的变化,由起初单台水碾的作业形式,逐步发展为两台、三台、四台水碾的组合,直至发展为八台水碾等以上的群碾作业形式。原先入碾前的大块矿石,由人工锤破,现已由机械取代,入料方式也从手工喂入,改为半机械化的操作方式。近年来,石英砂厂家跟踪水碾粉碎工艺的演变与发展,对水碾的粉碎工艺进行了较为深入和细致的探讨与研究,形成了自己一套较为成熟的工艺理论,并在实际生产中被许多石英砂加工企业所采用。

2、水碾粉碎工艺改进与设计

2.1 总体方案设计

要提高石英砂水碾粉碎工艺的生产率,须打破传统的作业模式,在许多工艺环节的设计上,应考虑由机械作业取代人工作业。在拟定工艺方案时,应从装置生产规模、生产连续性、机械化程度、投资成本等方面进行综合分析。实际生产中应用较为成熟的工艺流程是:石英岩矿→破碎→输送(带式输送机)→料库→喂料→水碾→输送(砂泵)→分级工段。

2.2 破碎工段设计与要求

石英砂水碾粉碎作业中,首先需对大块的矿物原料进行初步破碎加工,然后喂入碾中进行粉碎。过去这一过程由人工锤破方式完成。人工锤破的作业方式不仅生产率低,而且工人的劳动强度大。目前这道工序由机械来完成。在破碎工段主要完成矿物原料的破碎和输送,在工序方案设计时,应考虑以下因素:

(1)破碎设备的选用应考虑矿物原料的尺寸和生产率要求;

(2)矿石入机方式应简便和连续,操作省力,劳动强度低,设备维护和检修方便;

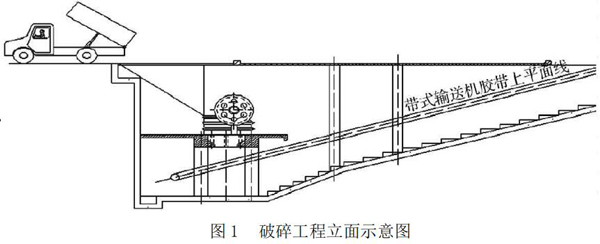

(3)料斗的结构尺寸和设置的位置应便于矿物运输车直接向料斗喂料,以减少矿物原料的周转,降低铲运车辆的部件磨损和动力消耗。因此,在设计破碎工段工艺方案时,可考虑将破碎机设置在地面以下,采取地下坑道的立体布置形式,达到将矿物原料连续破碎和输送的要求(见图1)。

2.3 喂料工段的设计

过去石英砂水碾粉碎作业采用人工喂料,通过改进设计,目前喂料工段设置了中间料库,由破碎工段送来的破碎料先进入料库,料库与水碾中间设置有溜槽和控制闸板,喂料时由人工控制闸板向水碾喂料。为保证喂料操纵的顺畅、连续和均匀,在工艺设计时应考虑以下因素:

(1)料库应具有一定的库容量,保证当破碎工段进行维护和修理时,石碾粉碎工段仍能连续供料;

(2)料库底板排料口设置的位置和高度以及溜槽的结构形式应使排料顺畅和操作便利,各台水碾供料应均匀一致;

(3)料库下面的操作平台应具有足够的操作空间,便于操作人员操作和观察设备的运行状况,同时须考虑排放操纵和控制设备的空间。

另外,由于喂料工段设置了料库,使原先分散于室外操作的电控控制柜移入料库下方的操作平台内,便于实现电控装置的集中控制。

2.4 水碾布局方案研究和改进

单台水碾的生产能力有限,再加上人工喂料和捞洗的作业方式,是石英砂水碾生产率低的主要原因。提高石英砂水碾粉碎工艺生产中的生产率和生产规模问题,靠单台水碾是难以实现的,须由数台水碾联合作业,组成水碾的作业群。水碾作业群的组合和形成,解决了其生产率低的问题。采用水碾联合作业时,其布局方案是关键,主要牵涉到向水碾连续供料问题。过去部分企业在扩大水碾生产规模时,仅考虑增加水碾的数量,而忽略水碾连续化供料等问题。起初水碾的布局方案,大多数企业采用的是一字排开的作业阵容,这种布局方案不仅占用较大的生产场地,而且也不便于集中、连续性供料和半成品的连续输送,因此,合理的工艺布局是石英砂水碾粉碎作业工艺设计的重要环节。

近年来石英砂厂家通过对群碾联合作业的不断探讨和研究,采用以料库为中点,水碾按一定间隔分布于料库周围的布局方案。实践证明这种布局方案较为合理,同时也解决了由料库集中向各台水碾分散供料问题。通过进一步研究表明,水碾的台数以八台或十台为一粉碎群组的粉碎作业方案较为合理(见图2)。

从上述水碾的工艺布置图可以看出,这样布局方案不仅装置紧凑,占地面积小,而且解决了水碾连续化供料问题,使粉碎后的半成品便于汇集和集中输送,便于半成品料中的返料返回水碾中再次粉碎。在群碾布局方案的设计时,除了考虑水碾与料库,水碾与水碾之间的间隔距离问题,同时还应考虑碾盘更换和机械装配的维护和检修所需的空间距离问题。

3、结论

石英砂水碾粉碎工艺通过上述方案的设计与改进,改变了传统作业模式,由于一套破碎工序采用两套八台组合式的群碾粉碎系统,使得装置的生产能力已大大超出一套棒磨粉碎的工艺系统的生产能力。在扩大生产规模的同时,还大大减轻了工人的劳动强度,提高劳动生产率。如原先八台水碾需16人操作,而今连破碎工段仅需3人即可完成。与棒磨粉碎工艺相比,经过改进的石英砂水碾工艺具有设备投资小,生产成本低和工艺简单的特点。