摘要:高铬铸铁磨辊铸件表面脉纹毛刺缺陷, 经3种工艺方案的试验及对该缺陷产生原因分析,表明石英砂的高温膨胀是导致脉纹毛刺的根本原因,应用受热时不发生体积膨胀的其他型砂:如铝钒土砂是消除脉纹毛刺缺陷的的有效措施。

一般情况下,石英砂体积的膨胀不会对铸件产生明显的影响,但多方面的不利因素同时出现时,就很容易表现出来,某厂就出现一例因石英砂体积膨胀而产生铸件缺陷。

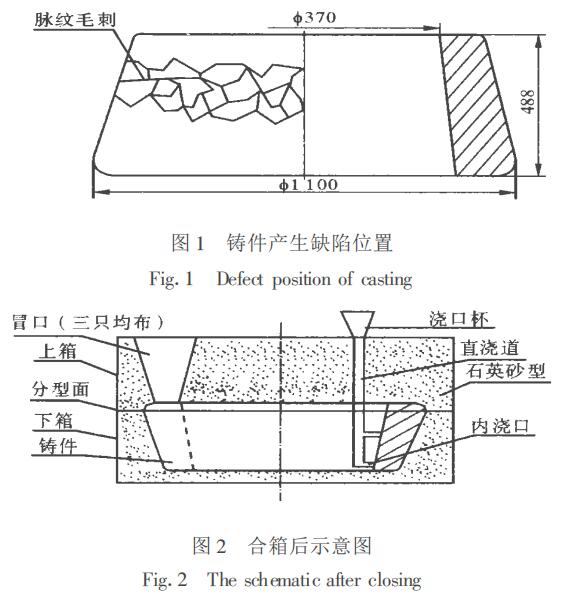

某厂生产一种高铬铸铁磨辊(903辊),其化学成分w为2.0%~2.6%C;0.4%~1.0%Si;0.5%~1.0%Mn,≤0.06%S;≤0.1%P。铸件质量3200kg,其缺陷位置、铸件尺寸及铸造工艺见图1、图2。

1 缺陷特征

某厂生产的903辊,向热电厂供货,铸件表面脉纹毛刺现象一直存在。2000年底由此一次报废20件,损失40万元 。其缺陷外观打磨前为0~1.5mm凸起的毛刺,打磨后毛刺处呈凹陷状态。

2 对比试验

(1)试验1,严格舂砂工艺。根据铸件外观缺陷现象,先是怀疑铸型紧实度不够造成,于是决定对10个铸件进行试验,严格按照填砂工艺操作,结果缺陷反而加重。

(2)试验2,缩短浇注时间。大流浇注,缩短浇注时间,降低浇注温度。缺陷有所减轻但无法杜绝。

(3)试验3,更换石英砂。原工艺是铸型采用水玻璃石英砂,中间芯子采用铝矾土砂, 考虑到铸型吃砂量小,而石英砂在高温时其膨胀量要远远大于其余型砂,于是全部改用铝矾土砂造型,首批投入3件,结果脉纹现象全部消失,且以后将铝矾土砂造型方案固定下来,至今从未出现过脉纹毛刺现象。

3 原因分析

对比3种试验方案,发现产生缺陷的原因为:

(1)铸型吃砂量偏小,紧实度大。

(2)浇注系统为封闭式,浇注时间125~145s,偏长。

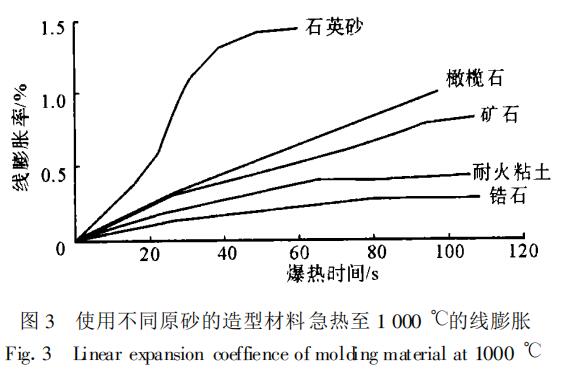

(3)金属液进入型腔后, 型腔表面层温度急剧升高,因而发生膨胀,SiO2颗粒发生如下多晶形转变:型腔温度升至575℃,线膨胀量0.875%;等温膨胀为0.5%,总膨胀量为 0.875%+0.5%=1.375%,当型腔高温烘烤时间超过30s时,石英砂逐步达到较大膨胀量, 见图3。如果砂型紧实度高、砂粒粗和粒度集中、粉尘含量高、加热速度快,则型砂的微观膨胀减小,而相应的宏观膨胀增加。型腔外部100mm处为厚大的圆型砂箱,阻碍砂粒间力的释放,其受力方向只有向铸型型腔内壁转移,造成表面层开裂而产生脉纹毛刺 。

4 结论

(1)石英砂的高温膨胀是导致脉纹毛刺的根本原因。

(2)采用更换石英砂为铝矾土砂, 杜绝了脉纹毛刺缺陷。