摘要:玻璃生产中石英砂的均匀性对稳定玻璃熔窑的热工制度、提高熔窑熔化量和质量起着重要的作用。通过对石英砂的投入前、投入过程、投入后的改造,实现了石英砂均匀性的提高效果。

0 引言

玻璃行业一般采用湿石英砂作为原料使用,石英砂本身不溶解于水,石英砂在堆积、运输周转、存放过程所处的形态部位不同,水分渗出的程度不一样,留在石英砂里的水分也不一样。底部的水分高于上部的水分,中间的水分高于外边的水分,同时因不同厂家的矿源不同、加工工艺差异等原因造成湿石英砂的理化指标均匀性较差。

为提高湿石英砂理化指标的均匀性,某公司在投产时投资约800万元建有石英砂均化库,由于初期安装设计的原因,工厂均化库自动布料系统不能投入使用,石英砂入库一 直以定点入库为主,由操作人员凭经验进行操作,不同厂家的石英砂无法达到均化要求,造成石英砂理化指标的均匀性差,比如水分指标,单班出库水分较大波动在0.7%左右,易造成如下影响:

①石英砂的称量误差较大;

②水分增加导致堵料,对配料设备造成危害;

③水分增加严重的会导致池炉加料机输出波动引起玻璃液位波动;

④理化指标均匀性差会造成工艺波动。

1 改造

为稳定出库水分,解决石英砂的均匀性问题,结合地区的气候特点,进行了一定改造,下面作一介绍。

1.1 改造前现状

为了满足使用要求,曾在石英砂投料口增加了筛网,即在磁栅的正上方安装1600mm×580mm间隙为180mm的筛网,使投入的石英砂流过筛网。按设计要求,水分波动超过7%的石英砂会造成堵塞或流动不畅,投料工发现问题后及时向班长反映,便于掌握水分超标混入或外干内湿现象,严重时采取渗水或退货处理,下部磁栅可除去金属等异物,通过调整间隙达到控制效果。

1.2 均化库自动布料改造

原均化库布料系统工艺流程为:投料口→震动电磁给料机→1#斗提机→布料皮带机(带左右移动小车)→均化库→耙料机→耙料带式输送机→带式输送机→2#斗提机→石英砂仓。

布料皮带机带动左右移动小车,小车运行速度设计为21m/min,在20m高的厂房顶部运动以均化库整个长度60m为一个循环周期。

此种布料有以下缺陷:

①小车速度太快易脱轨失控;

②石英砂入库区与出库区混合,会造成水分波动加大;

③对小车滑轴线损害大,200m长的电缆使用3个月就需更换;

④对160m长的布料皮带损害大,易造成皮带跑偏,严重时造成皮带撕裂。

投产试运行时因小车失控撞毁彩板墙,无人员再敢调试,我们只能采取定点布料生产,某公司光伏玻璃一厂和TCO项目部的均化库布料系统均为这种生产方式,使得投资800万的均化库只能成为一个周转库。因此为达到投人过程均化的要求,须对均化库布料皮带机进行自动化改造。

(1)降速改造

通过改变减速机的速比,降低布料小车的行走速度,由原来的21m/min改造为5.1m/min,来满足自动布料的要求。

用原CRT产品线使用的旧减速机(型号:XWE06-53,速比:187,功率:1.1kW),取代原减速机(型号:K67DV100M4,速比:30.22,功率:2.2kW)。并对链条、链轮的位置做适当调整,使石英砂布料移动小车稳定而均匀的行走,速度降为5.1m/min,以满足自动布料的条件。

(2)小循环自动改造,防止干湿混合

原均化库布料小车以均化库长60m为一个循环周期,石英砂入库湿砂与出库混合,造成水分波动加大,工艺要求须对均化库按入库区、出库区和控水区3个区域分段控制,布料小车只能在入库区上方运行,且随生产中出库区石英砂的使用完毕而变成入库区而周期性的循环移动。原计划在上部增加行程开关来控制布料小车移动,但因入库区的循环移动会造成行程开关的电缆线每天移动而放弃。

经过现场研究,决定增加循环定时器。在循环定时器的开点和闭点上各接入1个继电器,这2个继电器分别控制小车左、右行驶的时间。循环定时器以设定值为周期不断地在开点和闭点之间交替供电,以此实现布料小车的自动行走布料。

在开始单独空车试车时,受小车上皮带的影响,行程6m,时间90s,头次偏差为50mm,以后每次偏差20mm。继续调整小车,但向左速度较快,导致小车每次行走都会向左侧出现500mm左右的累计偏差。经过不断调整3个定时器的参数,终将小车的行走偏差控制在20mm以内。在布料皮带负载运行的情况下试车时,发现小车的运行再次出现偏差,且偏差呈不稳定趋势,负载测试布料小车行程为5.6m,单程用时73s,偏差20mm;延时15s,反向行驶,偏差20mm,每次以20mm的偏差累加。

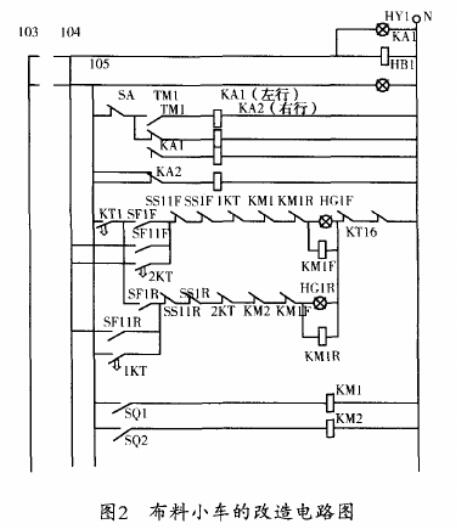

经过反复试车、调整,使小车在空载、负载的运行状况下实现了偏差小于10mm,达到甚至超过了工艺要求。为了保证布料小车正常行驶,又在系统中加装了2个超程继电器,当小车突发意外行驶到轨道端部时,强制布料小车断电,停止行走,故障解除后再恢复行程布料。改造后的电路图见图2,改造后实现了布料小车可在设定的任意区间任意长度内行走布料。

1.3 加强通风控水

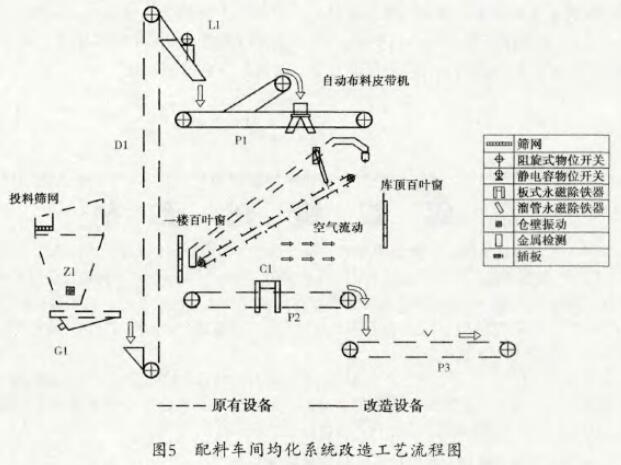

暖温带大陆性季风气候,四季分明,特点为冬季寒冷干燥,夏季湿润炎热,春季风沙多,昼夜温差大。为充分利用自然风对流控制石英砂水分,在均化库布料皮带两侧窗户和一楼北侧安装百叶窗。安装后根据天气具体情况,制定相应的措施来定期开启关闭,达到通风控水的目的。对比TC0项目部均化库通风系统,省去了安装风机,节约功率约为42kW,基本满足工艺要求。改造后的均化系统工艺流程见图5。

2 使用

该项目在2012年3月底全部完成,对均化库按入库区、出库区和控水区3个区域分段循环使用,3个分区功能明确,自动均匀。由于经过3个阶段的改造,通过投入前控制超标水分、投入过程均化混合、投入后加强通风控水,石英砂的水分均匀性有很大提高。

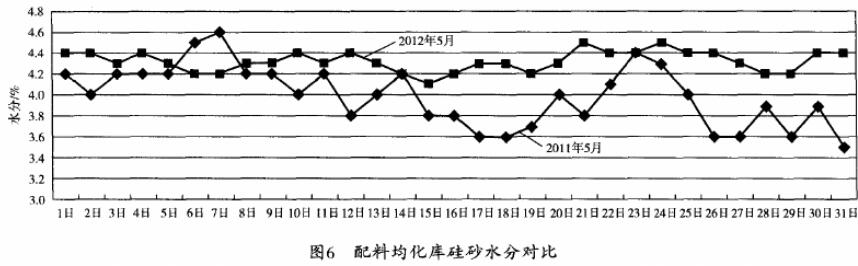

经改造后首批石英砂于2012年4月16日投入使用。由于车间只具备检测水分的技术手段,现对改造前的2011年5月与改造后的2012年5月均化库出库水分对比,见图6。测量地点为光伏玻璃一厂配料车间均化库厂房,采用电子秤型号为ACS-6型,分度值为2g,测量标准按ACHT/WI015-G201《配料水分测定及样品存放作业指导书》执行。

3 效果

除水分外,其它石英砂的均匀性理化指标车间不具备检测条件,但在4月16日改造后,均匀性高的石英砂已投入窑炉使用,窑炉使用前后参数控制的变化情况间接地证明了改造效果:配合料加水调整量由6L/d降为2L/d,池炉液位输出波动由5%降为2%,5月份的优良品率由69%提升到了71.2%,产品质量明显提升。

4 结语

本项石英砂均匀性改造全部采用闲置备件或下脚料完成,在未投入采购成本的前提下,实现了改造目的,不仅激活了投资800万元的均化库,而且为优良品率的提升打下良好的基础。