摘要:与同种类的新石英砂相比,热再生石英砂的铸造工艺性能明显得到了改善,主要原因是对旧石英砂热再生过程中,由于对石英砂的高温热作用,使石英砂的晶体结构略有变化,石英砂的粒形更趋圆整,砂粒表面吸附物的燃烧及分解引起了砂粒表面的物理及化学变化,增强了砂粒的表面活性,降低了砂的发气性,改善了石英砂的铸造工艺性能。

热法再生就是将铸造旧石英砂加热到高于有机粘结剂的燃烧温度,使旧砂表面的残留有机粘结剂膜燃烧,从而使旧砂获得再生的方法。与机械式或气流式旧砂再生相比,热法再生使旧砂脱膜率达到100%,是一种完全再生方式。由于热再生过程中的高温热作用,与同种类的新石英砂相比,热再生石英砂不但表面比较洁净,粒形更趋圆整,粒度分布更趋均匀,而且具有较低的热膨胀性和发气性,较高的型砂强度。因此,热法再生技术受到了铸造工作者的关注,热再生对石英砂的这种改性作用也引起了铸造工作者的很大兴趣。下面,我们波涛石英砂厂家就热再生对石英砂的改性机理进行初步探讨。

1 热再生型砂强度提高的因素

从型砂的抗拉实验得知,由热再生石英砂混制的树脂砂抗拉强度高于由新石英砂混制的树脂砂抗拉强度。将两种拉断的试样放到扫描电子显微镜下观察,发现试样的断裂均发生在砂粒之间所形成的粘结桥处,属内聚断裂,因此,影响粘结桥横断面积大小及数量的诸因素就是影响型砂强度的主要原因。

1.1 砂粒形改变对树脂型砂的增强作用

为了解热再生对石英砂的粒形以及比表面积的影响,分别对不同产地的新石英砂和热再生石英砂的角形系数和比表面积进行了比较,结果如表1所示。由表1可看出,大林砂、牟平砂的热再生砂和新砂相比,比表面积和角形系数均有所降低。围场砂的热再生砂和新砂相比,角形系数虽有降低,但比表面积有所提高,这表明,对于围场砂而言,热再生在使砂子粒形改善的同时,石英砂的粒度变细。角形系数低的型砂,石英砂粒更趋于圆形,型砂的流动性好,易于紧实凹,砂粒之间更易形成横断面积较大的粘结桥。对于大林砂和牟平砂而言,热再生不仅使角形系数降低,而且使比表面积也同步减小,这可以很好地解释由大林砂、牟平砂的热再生砂混制的型砂强度高于由其新砂混制的型砂强度的现象。对于围场砂而言,新砂和热再生砂相比,比表面积较小,但角形系数则明显偏大,说明砂的粒度较粗,但粒形不好,因此在造型时砂不易紧实,形成粘结桥的数量较少,并且不易形成断面较大的粘结桥,因此由其新砂混制的型砂的强度较低,而由其热再生砂混制的型砂强度仍然高于新砂。由此可以看出,热再生过程中对砂子的整形作用,是使型砂强度提高的原因之一。

表1 热再生对石英砂粒形的影响

| 石英砂的产地 | 大林砂 | 围场砂 | 牟平砂 | |

| 新石英砂 | 角形系数 | 1.217 | 1.318 | 1.349 |

| 比表面积/(cm2·g-1) | 109.83 | 98.04 | 114.10 | |

| 六次热再生石英砂 | 角形系数 | 1.184 | 1.220 | 1.332 |

| 比表面积/(cm2·g-1) | 108.31 | 123.59 | 110.10 | |

1.2 热再生石英砂的表面活化对型砂的增强作用

砂子是无机固体氧化物,表面能较高,属高能表面,并且砂石在形成砂粒的过程中,由于部分Si-O键的断裂,使其具有弱的负电性,新砂在从自然环境中获取之前,由于受到大气、雨水、地下水及土壤的长期作用,在表面不可避免地吸附了某些有机物和无机物,从而使表面能降低,活性降低。同时由于这些吸附物的作用,阻碍粘结剂和砂粒直接接触,降低了粘结剂和砂粒之间的结合力。在热再生过程中,由于高温热作用,砂粒表面吸附的有机物燃烧,部分无机物分解,从而使砂粒表面裸露出来,裸露的砂粒表面具有高的表面能。同时在高温热作用下,石英砂将产生同质异晶转变,在砂粒内部产生内应力,这有助于表面能的进一步提高,使得砂粒和粘结剂之间具有更大的亲合力,由于粘结剂表面张力的作用,在砂粒相接触的地方形成粘结桥,然后更多的粘结剂聚集到粘结桥处凹,使粘结桥横断面积加大,这时不仅粘结桥的数量多,而且断面大,从而提高了型砂的强度。

1.3 热再生对砂子表面的化学作用

热再生改变了砂粒的表面化学特性,使其耗酸值降低,结果如表2所示。而耗酸值低的型砂具有较高的型砂强度。

表2 热再生对石英砂耗酸值的影响

| 名称 | 大林砂 | 围场砂 | 牟平砂 | |||

| 状态耗酸值/mL | 新石英砂 | 热再生石英砂 | 新石英砂 | 热再生石英砂 | 新石英砂 | 热再生石英砂 |

| 9.21 | 6.94 | 10.04 | 9.02 | 8.18 | 7.40 | |

2 影响热再生石英砂膨胀性的因素

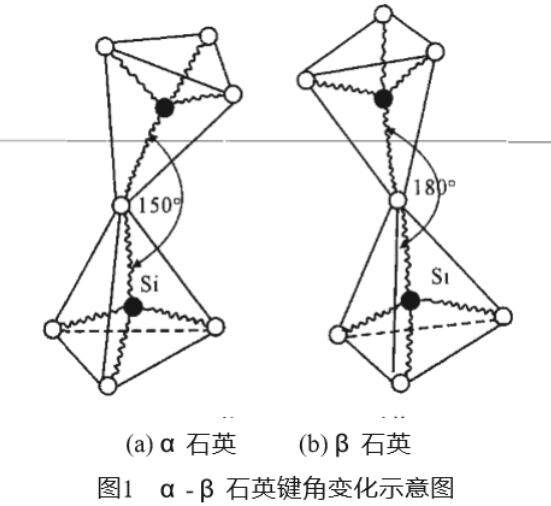

热法再生石英砂和原石英砂相比,无论是在随温膨胀条件下还是在等温受热的条件下,热膨胀性均小于原石英砂。常温下,a石英的晶格结构中两个Si-O四面体相互连接成150°夹角。当砂加热到573℃时,a石英转变成β石英,晶体结构中两个Si-O四面体连接成180°,使石英砂的体积发生急剧变化。从理论上讲,当石英砂的温度由高温降至573℃以下时,将产生由β石英到a石英的可逆相变,体积也将恢复到原来的体积。但在实际的转变过程中,由于晶格结构发生变形时而产生的内部阻滞力,使其晶格在变回到原a石英时,一部分变形被保留下来。这可以通过对不同产地砂子进行的DSC实验中得到印证。表3为不同产地石英砂在加热过程中由a石英转变成β石英以及在冷却过程中由β石英重新转变为a石英时所吸收及放出的热量。由该表可以看出,每种砂可逆相变时放出的热量均小于在相变时吸收的热量,这表明,一部分能量被砂保留了下来。

表3 石英砂α-β转变及β-α转变过程中的热能变化

| 名称 | 大林砂 | 围场砂 |

| α-β转变吸热/(J·g-1) | 5.588 | 5.472 |

| β-α转变吸热/(J·g-1) | 4.72 | 5.188 |

3 影响热再生石英砂发气性的因素

影响石英砂发气性的因素包括石英砂表面吸附的水分、有机物、无机物以及石英砂中所含粘土矿物及云母中的结晶水的蒸发及分解状况。在热法再生过程中,砂由于受到加热而使混于其中的杂质气化、分解及燃烧,如云母中结构水在高温下逸出,一些金属氧化物高温下的分解,原砂表面残留有机物的燃烧等,结果导致了热法再生石英砂的发气量低于同种新石英砂。

4 结论

(1)热再生石英砂的铸造工艺性能明显优于同种新石英砂,而赋予热再生石英砂优良性能的关键是热再生过程中对石英砂的热作用。热再生之前对石英砂的机械整形作用及热再生过程中对石英砂的热整形作用使石英砂的粒形更趋圆整;热再生过程中砂粒的残留变形,使其再次受热时膨胀性降低。

(2)热再生引起的石英砂粒表面物理及化学变化,增强了石英砂的表面活性,降低了发气性。正是由于热再生对石英砂的这些综合作用,使热再生石英砂表现出更好的铸造工艺性能。