摘要:针对石英砂塑性差对其进行改性处理,并研究改性后塑性增强的机理,探索出一套适合利用石英砂采用可塑成型生产高性能烧结砖的工艺条件:球磨时间24h、含水量约29%、pH=9和增塑剂添加量为5%,结果表明制出的烧结砖的抗压强度达到18.9721MPa,超过了GB5101-93中规定的MU15(15.0MPa)。

烧结黏土砖由于消耗了大量的土资源,于是国内外纷纷出现各种非黏土烧结砖或黏土烧结空心砖,以利节土。本文研究了石英砂的改性方法及机理,探索出一套较佳的工艺条件,并用改性石英砂制备出高性能烧结砖。利用石英砂制备高性能烧结砖,相比它用于建筑用沙和烧结黏土砖而言,既提高了其性价比,又节约了土资源。

1 实验部分

1.1 原矿分析

石英砂原矿粒度分析结果,见表1。化学成分分析结果(%):SiO2,84.21;Al2O3,6.69;Fe2O3,1.23;Ca、Mg等,2.28;K、Na等,1.04;烧失量,2.73;合计,98.18。物理性能:自然含水率(%),13.24;成型含水率(%),29.45;干燥灵敏系数,0.527;烧失量(%),2.73;耐火度(℃),1320。

表1 石英砂粒度分析

| 粒径范围mm | ≥3.42 | 3.42-2.15 | 2.15-1.65 | 1.65-1.10 | 1.10-0.55 | 0.55-0.10 | ≤0.10 |

| 含量/% | 2.15 | 3.75 | 5.62 | 9.72 | 15.38 | 19.18 | 42.07 |

| 累积含量/% | 2.15 | 5.90 | 12.52 | 22.24 | 37.62 | 56.80 | 98.87 |

1.2 石英砂改性

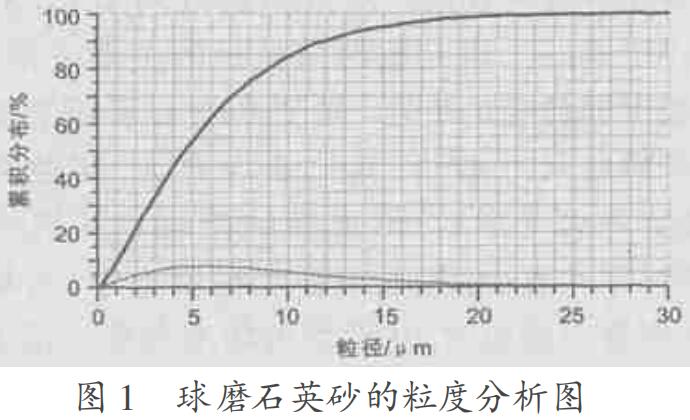

1.2.1 球磨:石英砂原矿颗粒粗大,且大小均匀度落差大,不利于制备高性能的烧结砖,因此,该石英砂需要球磨改性。将石英砂放入磨罐中,加入适量水,球磨24h,取出烘干备用。用欧美克粒度分析仪(LS-POPⅢ)对球磨后的石英砂进行粒度分析(图1),分析结果为d50=5μm、d85=10μm。

1.2.2 增塑:经过球磨的石英砂虽具有一点塑性,但与制备高性能烧结砖的成型工艺中可塑成型所需的塑性相差甚远,需对其进行改性,以达要求。

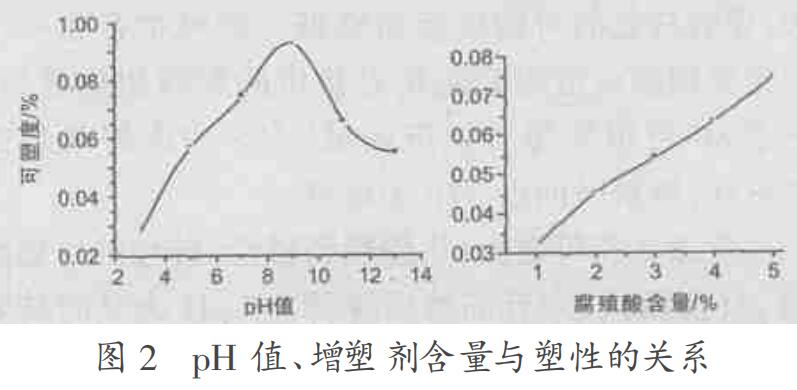

称取一定质量的球磨石英砂,分别用pH=1~12的水溶液调和,测试其塑性(Ip/%),结果见图2左。同样,称取一定质量的球磨石英砂,分别加入1%~5%的增塑剂(腐殖酸),用pH值为9的水溶液(图2左显示此时塑性达较佳)调和,测其塑性,结果见图2右。

2 石英砂利用

2.1 承重砖制备

实验制备工艺完全模仿工业生产进行研究,工艺流程为:球磨→混料→可塑成型→干燥→烧成→测试。承重砖配方为:内蒙古伊盟石英砂83%,广西龙胜黏土10%,碳酸钙5%,滑石2%。称取一定质量上述混合料,加入适量水,采用可塑成型(手压成型)将泥坯制成砖坯,放入60℃干燥箱里烘干,将干燥的砖坯放入硅钼炉中,在不同温度下分别烧结2h,根据性能得到较佳的烧结温度。

2.2 样品测试

采用浸泡法,测试烧结砖的开口吸水率;根据阿基米德原理,采用排水法用德国Sar-torius密度测定仪测试砖的体积密度;用YAW-300B型抗压强度试验机,测试烧结砖的抗压强度。烧结砖的性能测试结果,见表2。

3 讨论与分析

3.1 石英砂塑性改性分析

从图1可看出:经24h球磨的石英砂粒度明显变小,平均粒径为5μm,大部分集中在2~10μm;从累积曲线可看出,80%的颗粒小于8μm。研究塑性与粒径的关系发现,砖坯的可塑度随粒径的变小,先变高随后有所下降。这是由于颗粒尺寸愈小,其比表面愈大,接触点也愈多,受到外力变形后,形成新的接触点的机会也愈多;颗粒尺寸愈小,其毛细管半径就愈小,当加入水后,毛细管力就愈大,从而使可塑度愈高。但也并不是说颗粒越细其可塑度就越高,因为随细颗粒含量变大,气孔率越来越大,泥料塑性越来越低。颗粒变细后,比表面积加大,颗粒间彼此连接的机会加大,含水量相同时,泥料中连续水膜局部中断的几率加大,导致砖坯的可塑度反而降低。泥料中存在一个可塑度随颗粒组成变化相对稳定的颗粒组成区域,称之为“可塑度相对稳定区域”。为取得较佳的性价比,球磨时间以24h为较佳。

表2 可塑成型所得砖样性能

| 烧结温度/℃ | 800 | 900 | 1000 | 1100 | 1150 | 1200 |

| 吸水率/% | 35.2257 | 28.1617 | 17.2137 | 10.1028 | 8.4853 | 0.7451 |

| 体密度/(g/cm3) | 1.8078 | 1.8644 | 2.0533 | 2.2021 | 2.2083 | 2.1510 |

| 抗压强度/MPa | 2.0128 | 5.6112 | 6.3214 | 11.8626 | 18.9721 | 7.9486 |

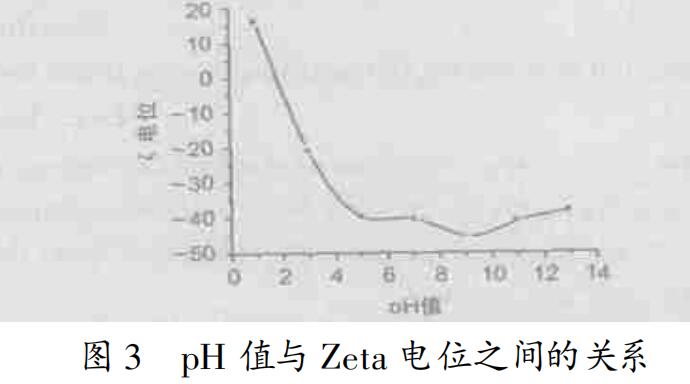

从图2左可看出:从酸性到碱性,砖坯的可塑度随pH值加大,先升高然后降低,在pH为9时砖坯的可塑度较高。这是因为pH值的变化,引起Zeta电位发生变化,从而改变砖坯中颗粒表面之间的吸引力和排斥力的平衡。从pH值与Zeta电位之间的关系图(图3)可看到,当pH为9时,砖坯的Zeta电位很低,砖坯中颗粒间的吸引力和排斥力都达到平衡状态,以此为界,pH<9或pH>9时,Zeta电位都升高。那么可以推断:当pH≠9时,Zeta电位都较高,在该砖坯中颗粒间的吸引力和排斥力都未达到平衡状态,使得砖坯的可塑度较低;当pH=9时,Zeta电位很低,在该砖坯中颗粒间的吸引力和排斥力达到平衡状态,砖坯的可塑度较高。因此,该砖坯料进行调和时,水溶液的pH为9且含水量为29%左右,砖坯体的塑性较佳。

从图2右可看出,砖坯的可塑度随增塑剂的含量增加而升高。这是由于增塑剂有很好的亲水性和极性,在水系统中不但生成水化膜,且这些高分子物质连同其水化膜都被吸附在砖坯颗粒表面,从而使砖坯颗粒表面不但有一层厚的水化膜,而且又有一层黏性很大的高分子化合物。在砖坯受到外力时,增塑剂既能把松散的砖坯颗粒紧紧地粘结在一起,发生较大的形变而不开裂,又能在外力消除后,卷曲的线性高分子又重新将砖坯颗粒固定下来,使砖坯具有一定的形状。因为增塑剂价高,再者增塑剂一般在低温就挥发,使坯体中留下增塑剂所占的空位,从而导致产品结构疏松,性能下降,从实际生产成本和产品性能两方面考虑,其添加量以5%为较佳。

3.2 石英砂烧结砖性能分析

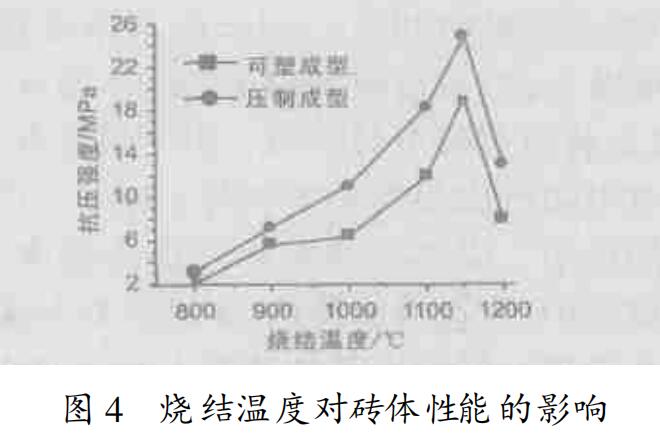

从表2和图4可看出:随烧结温度的不断升高,烧结砖的吸水率先下降然后再升高;而其密度和抗压强度则都是先升高然后下降。这是由于砖坯料经可塑成型或压制成型后,紧密堆积,在高温下经烧结,坯体中气孔被排除,这样就使得砖体的空隙逐渐减小,通过这种作用导致砖体吸水率减小、密度加大,从而表现出砖体的抗压强度增强。但随烧结温度的进一步升高,坯体原料熔融所致液相逐渐增多,使得有些气体被包裹在液体中,在温度高到一定程度时,有些气泡被释出,使得砖体表面出现开口气孔,这就使得砖体的吸水率升高,密度变小,从而使砖体的抗压强度降低。

表2 可塑成型所得砖样性能

| 烧结温度/℃ | 800 | 900 | 1000 | 1100 | 1150 | 1200 |

| 吸水率/% | 35.2257 | 28.1617 | 17.2137 | 10.1028 | 8.4853 | 0.7451 |

| 体密度/(g/cm3) | 1.8078 | 1.8644 | 2.0533 | 2.2021 | 2.2083 | 2.1510 |

| 抗压强度/MPa | 2.0128 | 5.6112 | 6.3214 | 11.8626 | 18.9721 | 7.9486 |

目前,大部分工厂采用机械压力机进行砖坯体的成型,压力远大于手压成型。可塑成型后的砖坯体的致密性,比压制成型所得的砖坯体的差。用同样的烧结工艺,压制成型所制烧结砖,性能会更好。

从表2可看出,可塑成型的砖坯在1150℃烧结,所制砖体的抗压强度达到18.9721MPa,超过了GB5101-93中的MU15(15.0MPa)。

4 结论

⑴ 石英砂原矿经球磨改性以及添加增塑剂后,探讨并获得了石英砂砖坯体达较佳塑性时的工艺条件:球磨时间24h、含水量约29%、pH值为9和增塑剂添加量为5%。

⑵ 随烧结温度的不断升高,烧结砖的吸水率先下降然后升高;而其密度和抗压强度则都是先升高然后下降。

⑶ 利用石英砂经简单加工,采用可塑成型制得的烧结砖的抗压强度达18.9721MPa,超过了GB5101-93中规定的MU15(15.0MPa)。