摘要:分别采用高温加热法、反复沉积法、泥涂层法对石英砂进行改性,通过静态吸附试验对比了3种改性石英砂和未改性石英砂对有机物的吸附容量及上清液的COD浓度,并采用动态吸附试验对静态试验的结果进行了验证。静态吸附试验结果表明,经改性后石英砂对有机物的去除率由1.3%-5%提高到18%-50%,吸附容量约是未改性石英砂的5-30倍。动态试验结果与静态试验结果一致。可见,对石英砂进行改性是提高其去除有机物效果的有效途径,其中高温加热法制得的改性石英砂对有机物的去除效果较好。

目前,我国大多数水厂采用的是“混凝—沉淀—过滤—消毒”的常规处理工艺,对于水质良好的水源,其可制得符合标准的饮用水,但随着水源污染的日益加重,尤其是有机物含量的大量增加,常规处理工艺已显得力不从心。虽然采用强化混凝、膜分离等技术可有效地提高净水效果,但其运行、管理费用相对较高,基于我国目前的经济水平,还不能得到广泛的应用。因此,提高常规处理工艺的净水效能十分必要。过滤是常规处理工艺中保障饮用水卫生健康的重要工序,可以通过强化过滤来提高净水效能,而滤料又是强化过滤技术的关键。

波涛石英砂厂家采用3种不同的方法对石英砂滤料进行改性,通过比较对有机物的去除效果来筛选一种较佳的改性方法,为改性滤料的制备提供依据。

1 改性石英砂的制备

石英砂表面的预处理:用自来水反复冲洗石英砂,冲洗干净后置于110℃烘箱中烘干,然后用0.1mol/L的盐酸浸泡24h左右,再用蒸馏水冲洗,直至pH接近中性,后在110℃烘箱中烘干,放入有盖的瓶中储存。

分别采用高温加热法、反复沉积法、泥涂层法制备改性石英砂。

① 高温加热法:取经过表面预处理的石英砂50mL(约80g),加入30mL、3mol/L的FeCl3溶,搅拌均匀后置于110℃烘箱中烘干(大约6h,1h搅拌一次,以防止颗粒相互粘结),然后放入马福炉中,在600℃下煅烧4h于室温下冷却,待涂层稳定后用自来水冲洗干净(冲洗掉未粘结牢固的颗粒),再用蒸馏水冲洗3遍,烘干后得涂铁砂I,待用。

② 反复沉积法:取经表面预处理的石英砂50mL(约80g),加入20mL、3mol/L的FeCl3溶液,边搅拌边加入2mL、5mol/L的NaOH溶液,搅拌均匀后放入烘箱,在110℃下烘24h(前6h每小时搅拌一次,以利于石英砂与改性剂充分接触,并防止颗粒互相粘结);加入10mL、3mol/L的FeCl3溶液和1mL、5mol/L的NaOH溶液,搅拌均匀后再于110℃烘箱中烘12h,于室温下冷却,待涂层稳定后先用自来水冲洗干净(冲洗掉未粘结牢固的颗粒),再用蒸馏水冲洗3遍,烘干后得涂铁砂II,待用。

③ 泥涂层法:将5mL、5mol/L的NaOH溶液缓慢注入20ml、3mol/L的FeCl3溶液中,待生成大量沉淀物后搅拌均匀,放入110℃烘箱中烘烤浓缩,待成粘泥状后取出,并去掉表层浮渣;将经表面预处理的50mL石英砂(约80g)放入其中,混合搅拌,使粘泥状改性剂均匀覆盖在石英砂表面,然后放入110℃烘箱中烘干(大约需要24h);取25mL、5mol/L的NaOH溶液和10mL、3mol/L的FeCl3溶液,按以上方法制备粘泥状改性剂,待改性剂制好后,将已涂层的石英砂放入其中混合搅拌,使改性剂均匀涂层,后放入110℃烘箱中烘干(大约12h),取出于室温下冷却,待涂层稳定后先用自来水冲洗干净(冲洗掉未粘结牢固的颗粒),再用蒸馏水冲洗3遍,烘干后得涂铁砂Ⅲ,待用。

2 去除有机物的静态吸附试验

2.1 试验方法

取适量腐殖酸原液,加硫酸调整pH至中性,用适量蒸馏水稀释,摇匀配制成含有不同有机物浓度的原水(为使试验结果更加明显,所取原液浓度都较大)。

静态试验采用烧杯试验法,即分别取100mL原水倒入已放有50mL未改性石英砂和3种改性石英砂(各约80g)的烧杯中,将烧杯置于振荡器中,在20℃下,以100r/min的速度振荡3h静置1h后用移液管吸取上清液,经定量滤纸滤去水中杂质后测定有机物含量。

2.2 试验结果

在不同的原水COD浓度下,未改性石英砂及3种改性石英砂对有机物的静态吸附试验结果如表1所示。

表1 不同滤料对有机物有吸附效果

| 原水COD/(mg·L-1) | 涂铁砂Ⅰ | 涂铁砂Ⅱ | 涂铁砂Ⅲ | 石英砂 | ||||

| 上清液COD/(mg·L-1) | 去除率/% | 上清液COD/(mg·L-1) | 去除率/% | 上清液COD/(mg·L-1) | 去除率/% | 上清液COD/(mg·L-1) | 去除率/% | |

| 43.73 | 25.07 | 42.7 | 27.2 | 37.8 | 32.27 | 26.2 | 41.60 | 4.7 |

| 34.67 | 17.60 | 49.2 | 20.53 | 40.8 | 24.27 | 30.0 | 33.30 | 3.1 |

| 23.47 | 12.53 | 46.6 | 14.93 | 36.4 | 17.60 | 25.0 | 22.80 | 2.9 |

| 17.07 | 9.60 | 43.8 | 12.00 | 29.7 | 13.60 | 20.3 | 16.67 | 2.3 |

| 10.13 | 6.40 | 36.8 | 7.46 | 26.4 | 8.27 | 18.4 | 10.00 | 1.3 |

由表1可知,改性石英砂去除有机物的效果好于未改性石英砂,在相同的原水COD浓度下,经涂铁砂Ⅰ处理后的上清液COD浓度低,涂铁砂Ⅱ的次之,未改性石英砂的高。

各种滤料对有机物的吸附容量见表2。

表2 不同滤料对有机物的吸附容量

| 原水COD/(mg·L-1) | 吸附容量/(mg·g-1) | |||

| 涂铁砂Ⅰ | 涂铁砂Ⅱ | 涂铁砂Ⅲ | 石英砂 | |

| 43.73 | 0.02333 | 0.02066 | 0.01433 | 0.00266 |

| 34.67 | 0.02134 | 0.01768 | 0.01300 | 0.00134 |

| 23.47 | 0.01368 | 0.01068 | 0.00734 | 0.00084 |

| 17.07 | 0.00934 | 0.00634 | 0.00434 | 0.00050 |

| 10.13 | 0.00466 | 0.00334 | 0.00233 | 0.00016 |

从表2可知,各改性石英砂的吸附容量均比未改性石英砂大得多,在相同的原水COD浓度下,涂铁砂的吸附容量是未改性石英砂的5-30倍。同时,比较3种涂铁砂的吸附容量可以发现,涂铁砂I>涂铁砂II>涂铁砂Ⅲ。可见,改性大大提高了石英砂对有机物的吸附能力,但不同改性方法制得的改性石英砂对有机物的吸附效果存在较大的差别,以高温加热法制得的改性石英砂对有机物的吸附能力较强。

3 去除有机物的动态吸附试验

3.1 工艺流程

工艺流程如图1所示。

取适量腐殖酸原液,加硫酸调整pH至中性后,加入适量自来水配制成所需浓度的原水,为了对比明显,原水有机物浓度采用较高值,其中COD为2027mg/L,UV254为0.135cm-1。

分别将涂铁砂I、II、Ⅲ和未改性石英砂放入直径为15mm的滤柱中,滤层高为35cm,原水从水箱靠重力作用流至平衡水箱,然后再进入各滤柱,控制滤速为2m/h,采用紫外分光光度计测定UV254,用快速密闭催化消解法测定COD。

3.2 试验结果

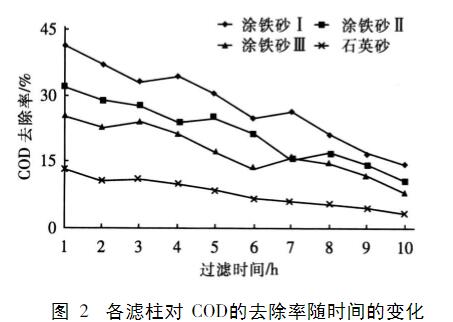

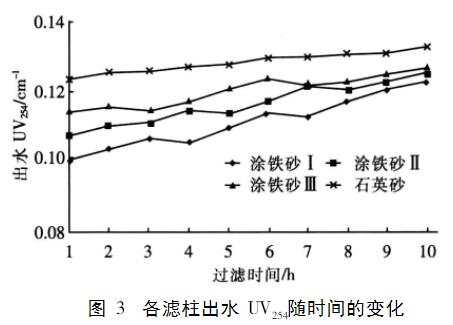

各滤柱对COD和UV254的去除效果分别如图2、3所示。

从图2可见,3种改性石英砂和未改性石英砂对COD的去除率都随过滤时间的延长而降低,但改性石英砂对有机物的去除率明显高于未改性石英砂。过滤初期,涂铁砂I对有机物的去除率为40.8%,涂铁砂II为31.6%,涂铁砂Ⅲ为25%,石英砂为13.2%;接近过滤终点时,涂铁砂I对有机物的去除率仍有14.5%,涂铁砂II为10.6%,涂铁砂Ⅲ为7.9%,而石英砂仅有3.3%。比较3种改性石英砂对有机物的去除率,可知涂铁砂I对有机物的去除率较高,涂铁砂II次之,涂铁砂Ⅲ低,即高温加热法制得的改性石英砂对有机物的去除率较高。

图3表明,经10h过滤后,涂铁砂I、II、Ⅲ的滤后水UV254值分别比未改性石英砂的平均低13. 28%、9.14%、6.41%,3种改性石英砂和未改性石英砂去除UV254的效能与去除COD的效能一致。

4 结果分析

静态和动态试验结果一致,表明改性石英砂对有机物的吸附效果远远优于未改性石英砂,但不同改性方法所制得的改性石英砂对有机物的去除效果大不相同,高温加热法制得的改性石英砂的去除效果较好,反复沉积法制得的次之,泥涂层法制得的很差。

石英砂的比表面积小、孔隙率低,因而吸附容量小,但经改性后,比表面积可增加10倍以上,大大增强了其表面的吸附能力。而且,改性后石英砂表面涂覆的铁氧化物因吸附一层水分子而发生了羟基化,导致其在等电点处的pH值由原来的0.7-2.2提高到7.5-10.3,使改性石英砂在中性水环境下由带负电荷转变为带正电荷,而水中的大部分有机物均带负电荷,这增强了其相互间的静电吸附作用。因此,改性石英砂对有机物的去除效果明显优于未改性石英砂。

涂层效果是决定改性石英砂物化性质的主要因素。反复沉积法和泥涂层法是通过金属盐与碱反应生成金属氢氧化物沉淀,然后变成金属氧化物,而高温加热法则是通过加热使金属盐水解产生氢氧化物沉淀,然后再转变为金属氧化物并附着在石英砂表面。经称量,涂铁砂I、Ⅱ、Ⅲ的涂层质量分数分别为6.2%、3.5%、2.3%,因此高温加热法制得的改性石英砂对有机物的去除效果较好,反复沉积法的次之,泥涂层法的很差。

5 结论

① 在原水有机物浓度相同的条件下,改性石英砂对有机物的去除效果远远优于未改性石英砂。

② 3种不同制备方法制得的改性石英砂对有机物的去除率不同,高温加热法制得的改性石英砂对有机物的去除效果较好,反复沉积法的次之,泥涂层法的很差。