摘要:高纯石英材料在高新技术产业和国民经济生活领域都有着十分重要的作用,因此石英砂纯化技术研究意义重大。本研究采用高温氯化工艺进行石英砂提纯试验,结果表明,干燥HCl、干燥Cl2或干燥Cl2/HCl混合气体均对Na、Fe、K等金属杂质有明显纯化效果,其中干燥HCI气体的提纯效果好。此外,还详细研究了氯化时间、氯化温度等参数对石英砂提纯效果的影响,结果表明,氯化时间2h、氯化温度1000℃对石英砂中Na、Fe、K等杂质的提纯效果较佳。

0引言

石英砂是自然界较常见且应用广泛的非金属矿物原料,随着科学技术的飞速发展,石英砂的应用已不再局限于玻璃制品、建筑材料等对石英砂纯度要求不高的传统领域,更多的开始涉及高新技术产业领域,如大规模及超大规模集成电路、光纤、激光、军事和航天工业等。但这些领域对石英砂原料质量有严格的要求,要求石英砂中的杂质含量很低,尤其是对Fe、Al等杂质含量要求很高。因此石英砂的纯化技术研究意义重大。

高纯石英砂由一、二级天然水晶加工得到,由于近30年来市场需求不断增长,天然水晶资源已逐渐枯竭,需要寻找可替代的原料。提纯石英砂获得高纯石英是缓解天然水晶资源不足,满足光学、半导体及微电子行业对高质量石英玻璃材料需求的有效途径。天然石英砂的提纯技术直接决定以天然石英矿为原料熔制石英玻璃的材料性能。特别是,石英晶体结构中的杂质离子是形成石英玻璃气泡、杂质缺陷的主要因素之一。金属杂质的存在对石英玻璃材料的固有性质影响非常大,损害石英玻璃的透过率、软化点、折射率、荧光、膨胀系数等性能。此外,钾、钠、锂等碱金属是易扩散到硅片中的有害杂质,在半导体工业中对石英制品的碱金属杂质含量要求严格。因此,需要进一步提纯石英砂原料,大大降低其碱金属含量。

然而,我国目前还未完全掌握从天然岩石矿物中提纯生产高纯石英砂的核心技术,很多石英制品公司依赖进口高纯石英砂。进口高纯石英砂价格昂贵,且中美贸易摩擦加剧,致使高纯石英砂供应渐趋紧张。这不仅造成相关产品的成本升高,更使国内高纯石英企业处于不利的地位,相关高新产业的命脉受控于国外,因此开展石英砂的提纯技术研究迫在眉睫。

在传统提纯工艺中,石英原料中的绝大部分脉石矿物和气液包裹体可以被解离或破坏去除,但是晶格杂质的去除难度很大,经过酸浸作用后已经达到该工艺的提纯极致。若过度增加HF用量、升高温度或延长时间都只能造成石英矿物的整体溶蚀,降低精矿产率,而且对晶格内的杂质元素并不能起到提纯效果。因此,对于高晶格杂质含量型石英原料的提纯,需要研发新的深度提纯工艺。

目前,去除晶格杂质的方法主要有氯化焙烧工艺。氯化焙烧又称氯化脱气,利用颗粒表面与内部在高浓度氯化剂作用下产生的化学位梯度,促使气液包裹体扩散出去。不同的氯化剂与晶格杂质作用方式和效果存在较大差异。

娄陈林等采用不同的氯化剂,如干燥氯化氢(HCl)、干燥氯气(Cl2)和干燥氯气与氯化氢(Cl2/HCl)混合气体对石英砂进行高温氯化提纯研究,结果表明:

干燥HCl、干燥Cl2或干燥Cl2/HCl混合气体均对Na、Fe、K等金属杂质有明显纯化效果,其中干燥HCl气体的提纯效果好;

氯化时间2h、氯化温度1000℃对石英砂中Na、Fe、K等杂质的提纯效果佳;

高温氯化工艺可以很好地降低Fe、Na、K杂质的含量,但对杂质元素Al没有很好的去除效果;

用高温氯化工艺进行石英砂提纯,可有效去除石英砂中的杂质,工艺简单易行,具有较好的工业应用前景。

具体研究如下:

1、石英原料及设备

(1)选取3个国产石英砂原料,杂质分析结果如下表1。

表1 石英砂的主要杂质元素 单位:μg/g

| 石英砂种类 | Al | Fe | Na | k | 总杂质 |

| 国内石英砂1 | 21.75 | 0.76 | 8.20 | 0.90 | 37.81 |

| 国内石英砂2 | 20.48 | 0.21 | 6.79 | 0.35 | 36.75 |

| 国内石英砂3 | 8.18 | 1.23 | 1.00 | 0.37 | 16.24 |

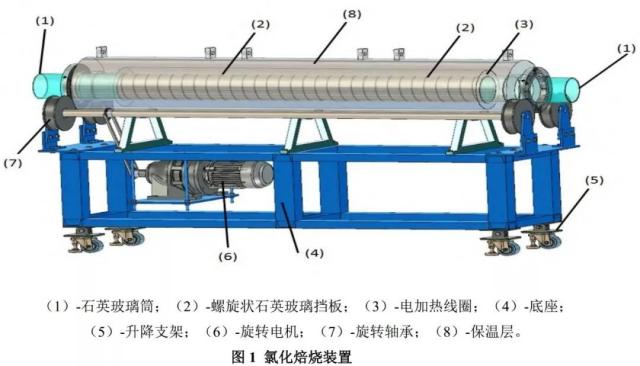

(2)氯化剂采用的是荆州太和气体的干燥氯气(纯度99.5%)、干燥氯化氢气体(纯度99.5%)以及相应的不同比例混和气体,氯化焙烧装置如下图。

(3)氯化提纯过程:称取一定量经水洗后的石英砂放入氯化焙烧装置,通入N2赶尽空气,然后通入氯化剂与石英砂混合均匀,然后将温度升至焙烧温度并保持一定时间。

氯化提纯原理:石英颗粒表层的碱金属、碱土金属和残余的包裹体等杂质在高温下与氯化氢反应生成气态氯化物,高温气流将这些杂质元素的氯化物带走,从而达到深度提纯的目的。

需要注意的是,高温氯化结束后,再用N2排尽焙烧尾气,氯化焙烧过程中产生的有害尾气通过碱液吸收处理。

提纯后的石英砂产品,洗涤烘干后对Al、Fe、Na和K四种主要杂质元素进行质量分数分析。

在氯化剂过量的情况下,氯化焙烧的温度和时长对提纯效果的影响较为关键。

2、不同氯化剂对石英砂氯化提纯效果的影响

表2 不同氯化剂对石英砂提纯效果的影响

| 氯化剂/g | 铝/(μg·g-1) | 铁/(μg·g-1) | 钠/(μg·g-1) | 钾/(μg·g-1) | 总杂质/(μg·g-1) |

| 无 | 21.75 | 0.76 | 8.20 | 0.90 | 37.81 |

| Cl2(150) | 21.69 | 0.36 | 4.00 | 0.55 | 32.94 |

| HCl(300) | 21.49 | 0.13 | 2.15 | 0.63 | 30.31 |

| HCl(150)+Cl2(75) | 21.41 | 0.16 | 3.48 | 0.53 | 32.34 |

试验方案:称取4kg经水洗烘干后的国产石英砂1放入自主设计的氯化焙烧装置内,通入不同组成的氯化剂(干燥氯气150g、干燥氯化氢300g、干燥氯化氢150g与氯气75g混合气体)与石英砂混合均匀,在1000℃下,高温焙烧120min,得到石英砂产品并检测。

结果讨论:

不同种类的氯化剂对Na、Fe、K的提纯均有明显效果,使石英砂总杂质质量分数有一定程度降低,这对提升石英砂品质具有重大意义;

国产石英砂1中主要杂质元素为铝,但不同氯化剂对杂质元素铝的去除效果不明显;

使用干燥HCl气体对杂质Na的去除效果要大大优于HCl与Cl2的混合气体和单独的Cl2,其中干燥HCl气体对杂质Fe的去除率为82.9%,对杂质Na的去除率为73.8%,对杂质K的去除率为30%。

3、干燥氯化氢气体对不同品质的石英砂氯化提纯效果的影响

试验方案:称取4kg不同品种(国内石英砂1、国内石英砂2、国外石英砂1)的石英砂,先经过水洗,在氯化焙烧装置内通入干燥氯化氢300g与4kg不同品种石英砂混合均匀,在1000℃下烘焙120min,得到石英砂产品并检测。

表3 氯化氢对不同品质的石英砂氯化提纯的影响 单位:μg/g

| 样品名称 | 铝 | 铁 | 钠 | 钾 | 总杂质 |

| 前/后 | 前/后 | 前/后 | 前/后 | 前/后 | |

| 国外石英砂1 | 8.18/7.83 | 1.23/0.36 | 1.00/0.44 | 0.37/0.30 | 16.24/13.61 |

| 国内石英砂1 | 22.45/22.29 | 0.76/0.13 | 8.20/2.15 | 0.90/0.63 | 37.81/30.31 |

| 国内石英砂2 | 20.48/20.40 | 0.21/0 | 6.79/0.62 | 0.35/0.17 | 36.75/25.87 |

结果讨论:

氯化提纯工艺可降低不同品质石英砂杂质元素;

可将国外石英砂1的总杂质质量分数从16.24×10-6降低至13.61×10-6,且提纯后钾钠元素总质量分数低于1×10-6,降低了46.0%;

可将国产石英砂2的总杂质质量分数从36.75×10-6降低至25.87×10-6,且钠钾元素总质量分数由7×10-6降至低于1×10-6,降低了88.9%。

4、氯化时间对石英砂氯化提纯效果的影响

试验方案:称取4kg国内石英砂2,先经过水洗,在氯化焙烧装置内通入干燥氯化氢300g与石英砂混合均匀,在1000℃下,分别氯化焙烧60、120、180、240min,得到石英砂产品并检测。

表4 氯化时间对石英砂氯化提纯的影响

| 氯化时间/min | 杂质质量分数/(μg·g-1) | ||||

| 铝 | 铁 | 钠 | 钾 | 总杂质 | |

| 未处理 | 20.48 | 0.21 | 6.79 | 0.35 | 36.75 |

| 60 | 20.44 | 0.16 | 3.89 | 0.29 | 28.26 |

| 120 | 20.40 | 0 | 0.62 | 0.17 | 25.87 |

| 180 | 20.38 | 0.08 | 0.68 | 0.18 | 25.93 |

| 240 | 20.33 | 0.06 | 0.92 | 0.18 | 26.27 |

结果讨论:

国内石英砂2氯化提纯的时间为120min时,对降低钠、钾和铁元素杂质含量有显著效果;

延长氯化时间并不能提高对石英砂金属杂质的去除效果。

5、不同温度对石英砂氯化提纯的影响

试验方案:称取4kg国内石英砂2,先经过水洗,在氯化焙烧装置内通入干燥氯化氢300g与石英砂混合均匀,在不同温度条件(900、950、1000、1050℃)下,分别氯化焙烧60、120、180、240min,得到提纯后的石英砂产品,得到石英砂产品并检测。

表5不同 氯化温度对石英砂氯化提纯的影响

| 试验温度/℃ | 杂质质量分数/(μg·g-1) | ||||

| 铝 | 铁 | 钠 | 钾 | 总杂质 | |

| 未处理 | 20.48 | 0.21 | 6.79 | 0.35 | 36.75 |

| 900 | 20.43 | 0.15 | 3.88 | 0.28 | 30.57 |

| 950 | 20.40 | 0.08 | 2.11 | 0.22 | 28.21 |

| 1000 | 20.40 | 0 | 0.62 | 0.17 | 25.87 |

| 1050 | 20.29 | 0.1 | 1.18 | 0.18 | 25.95 |

结果讨论:

石英砂氯化提纯的加热温度为1000℃时,对降低钠、钾和铁元素杂质含量效果尤为显著;

升高温度至1050℃,并不能提高对石英砂杂质元素的去除效果。

6、干燥HCl焙烧提纯石英砂过程分析

高晶格杂质含量石英在氯化提纯过程中存在反应和逸出两个阶段。

a.反应阶段:晶格内的代替Si4+的杂质离子(Al3+、Fe3+等)及晶格空隙中相应起电荷补偿作用的阳离子(K+、Na+等)立即转变为游离态,与HCl反应生成AlCl3等金属氯化物。石英晶格内部的热缺陷在高温振动下处于不断产生与复合的动态平衡中,缺陷的迁移运动原本是完全无序的,由于石英表面和内部形成了浓度梯度,在这种外力场的作用下,石英内部的热缺陷缓慢地朝表面定向运动,有利于石英内部的杂质缺陷逐渐减少。

b.逸出阶段:反应阶段生成的水和部分沸点低于焙烧温度的金属氯化物挥发逸出石英表面并向体系内扩散,导致石英表面生成物浓度处于较低的水平,利于反应的平衡右移。受限于热缺陷的迁移速率和其他因素,石英砂内部产生的肖特基缺陷很难完全迁移至表面,而石英砂表面或近表面的晶格杂质可能在氯化焙烧过程中得到净化。