摘要:针对石英砂过滤工艺不适应目前采出水水质特性,出现滤料流失、污染和结构损坏等问题,开展滤料流失机理及改进技术研究。通过现场试验,建立并优化滤料反冲洗膨胀高度和滤料密度与反冲洗强度关系的数学模型,并进一步优化反冲洗模型,研究滤料板结形成的机理、成因及与污染物(聚合物、沥青质、胶质、油杂)的定量关系;分析滤料板结程度对反冲洗膨胀高度的影响,确定滤料流失机理并进行改进措施技术研究及现场考核。

1、问题的提出

目前,石英砂过滤工艺不适应油田采出污水水质特性的变化,出现滤料流失、污染、结构损坏等问题。滤料流失相对降低了滤料层的高度,降低了过滤效果。据统计,2006~2009年萨北石英砂过滤罐累计开罐468台次,其中滤料流失的滤罐92座,占总数的19.7%,补充石英砂滤料1076t。

污水处理过滤工艺研究主要集中在新型滤料的选择、新型过滤设备开发以及工程应用,对于滤料流失机理方面在国内外还没有成熟的技术可以借鉴。关注较多的问题在于滤料流失现象和流失问题的解决,如采用筛筐包网技术等,虽然在一定时间内降低了滤料的流失,但是随着运行时间的延长,滤料流失的问题仍会重现。因此寻求滤料流失的机理,从而提出适合的技术来解决滤料流失问题对于过滤工艺运行有着重要的意义。

为了能够有效、直观地观察石英砂滤料流失的方式,同时通过测定参数研究滤料流失的机理,在大庆油田聚北十六污水站开展了现场试验研究。制作直径为0.3m、高度2. 5m有机玻璃柱,内置砾石和填料,高度1.2m。过滤时观察滤料截留污染物和滤料污染的变化过程,研究反冲洗强度和反冲洗膨胀高度与滤料密度之间的关系。试验过程中控制流体的雷诺数,使过滤器具有与现场相同的流态条件。

2、滤料流失机理研究

2.1 反冲洗数学模型的优化

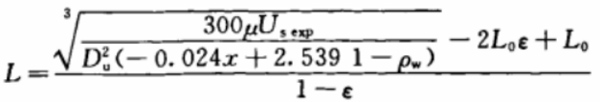

根据一系列数学推导及计算,对现场反冲洗数学模型进行优化得:(计算公式如下图)。

式中Usexp为反冲洗强度(L/(m2.s));ε为滤层膨胀前孔隙率;L为膨胀后滤层高度(m);ρw为水的密度(kg/m3);Lo为原滤层高度(m);μ为动力黏度(Pa·s); Du为滤料直径(mm)。

从上式可见,随着含油量的增加,滤料的密度降低,其膨胀高度增加。以目前油田反冲洗强度为16L/(m2·s)计算,较大含油量仅为150mg/g,其反冲洗膨胀高度仅为1220mm,膨胀率52.5%,模拟石英砂滤罐中滤料的膨胀空间为2m,因此不会出现跑料现象。随着过滤过程进行,滤料表层黏附了一定的污染物质,滤料密度发生了一定的变化,因此其反冲洗膨胀高度发生了变化;但是其密度变化范围较小,在反冲洗强度一定的条件下,主体滤料密度变化较小,其膨胀高度依然在理论计算值范围之内,只有当滤料的含油量达到700mg/g以上,密度降低到1.1×103kg/m3才能出现滤料跑料现象。

2.2 石英砂滤罐现场运行情况分析

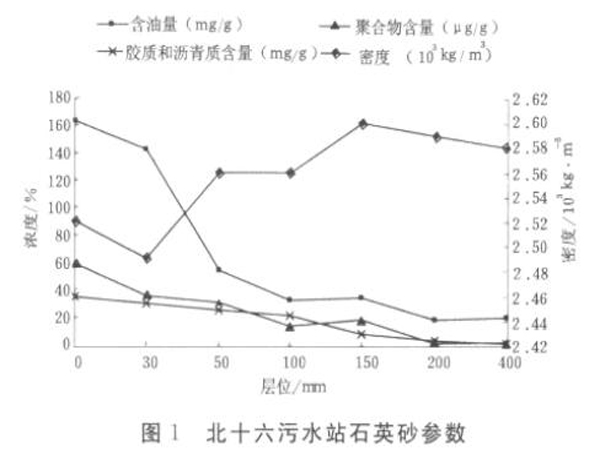

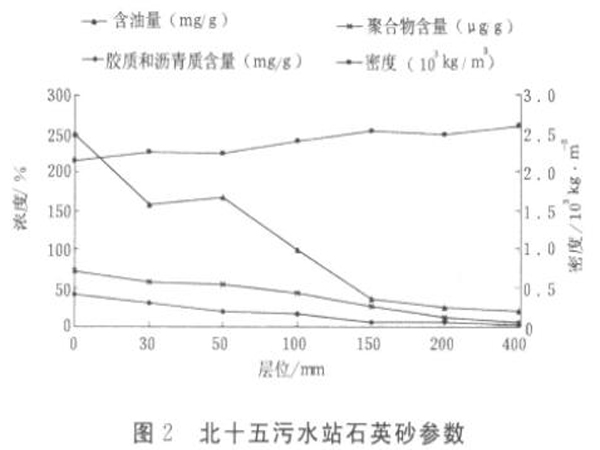

为了进一步验证反冲洗模型和流失机理与现场运行的吻合程度,了解现场滤罐的运行情况,对北十六污水站、北十五污水站石英砂滤料反冲洗后进行分层取样分析。取样层位分别为表层,30、50、100、150、200、300和400mm,对其密度、含油量、胶质和沥青质含量以及聚合物含量进行了分析,其结果见图1、图2。

从图1、图2可见,随着取样层位的加深,各个站滤料的含油量,以及聚合物、胶质和沥青质含量都在降低,以表层100mm范围内污染较为严重,符合石英砂依靠表层过滤的性质。其滤料密度与含油量也存在一定的关系,油含量越高,则密度越小,计算密度与实测密度相比,相对误差≤5%。根据优化后反冲洗模型,推导滤料膨胀率在50%~60%之间,不可能出现流失,但实际上目前该站存在滤料流失的现象。这说明造成滤料流失的根本原因在于滤料形成板结块,在反冲洗过程中以块状滤料的形式流失。

3、改进措施及效果

北三西污水试验站投产运行以来,采用一次沉降+两次压力过滤流程,其中二级过滤采用石英砂过滤器。在运行过程中,发现石英砂过滤器反冲洗憋压,而且滤料流失严重,每年都要补1/3滤料。改造方案是通过增设搅拌桨装置,增加滤料之间的摩擦,破坏滤料的板结层,使滤料上的油污及悬浮物与滤料剥离。这样可降低滤料的膨胀率,保证反冲洗效果,从而提高过滤出水水质。

3.1 反冲洗参数的选择

(1)搅拌桨转速的确定。在石英砂过滤器反洗强度为7L/m2·s,滤料搅拌时间为5min的条件下,对叶片搅拌转速与石英砂过滤器的滤料反洗效果进行了试验研究。根据试验结果可以看出,在开始增加叶片转速时,随转速的增加反洗效果有较大的改善;随后,转速再继续增加时,滤料反洗效果改善的程度逐渐放慢。在较佳反冲洗效果下,石英砂过滤器的转速在50~70r/min,增加100r/min以后,与前面相比滤料的反洗效果反而变差。分析原因认为,起初转速的增加可以加强颗粒与桨叶间的碰撞以及固体颗粒的扰动强度,从而增加了滤料颗粒的碰撞摩擦作用,因此滤料的反洗效果随转速的增加有所改善;但是转速过大,加大滤料的碰撞作用力,易导致滤料破碎,影响反冲洗效果。

(2)反冲洗时间的确定。根据反冲洗出水的悬浮固体变化,石英砂过滤器在反冲洗18min以后的出水含悬浮物和油浓度都很小,因此石英砂过滤器反冲洗时间应小于18min。

3.2 改造效果

改造罐投入生产后,按照上述反冲洗运行方式运行。改造后石英砂滤后水含油量由24.3mg/L下降为8.9mg/L,悬浮物含量由325mg/L下降为15.7mg/L,去除率与改造前相比分别提高10%和50%;同时反冲洗流量稳定在450~500m3/h,反冲洗压力在0.18~0.22MPa之间。

4、结语

(1)石英砂滤料反冲洗数学模型优化后符合目前水质特性条件下的现场生产运行实际。

(2)造成滤料流失的根本原因在于滤料板结成块之后以堆积形式存在,在反冲洗过程中流失。随着过滤过程进行,滤料表层黏附污染物质导致滤料密度降低,其密度降低至1.1×103kg/m3以下出现流失现象。

(3)滤料板结形成与滤料黏附的油污杂质(聚合物、胶质和沥青质)存在一定关系,反冲洗无法将这些污染物从滤料上完全脱附下来,并且滤料表层聚合物量随着反冲洗有增高的趋势。板结层出现的高度范围在滤料表层80~100mm范围内,当滤料含油量超过25mg/L以上时滤料发生板结。

(4)可采用变强度反冲洗和机械搅拌相结合的方式破坏板结层。通过北三西污水站运行效果考核,采用该方式改造后的过滤罐保证了反冲洗效果,改善了滤后水质。