摘要:电熔石英质酸性炉衬材料是指在硅砂中加入20-30%电熔石英砂,然后根据出炉温度的高低,配以适量的矿化剂,按专有的粒度设计混制而成。适合频繁修炉或间歇式生产、炉口上部易钻铁、“大象脚”、炉底剥落 现象。

l、前言

随着铸造业的发展,中频炉的容量也越来越大,大的己经达到或超过60吨,中频炉炉衬的寿命及安全可靠性备 受大家关注。大象脚、漏炉、炉口穿铁等一直困扰着众多铸造企业,含有电熔石英砂的酸性炉衬材料,将会改变这些状况。

2、电熔石英质酸性炉衬材料的配制

电熔石英砂是将石英砂在1720℃以上的高温下熔融,在冷凝后形成,外观为无色透明体,具有耐酸碱、耐高温 、耐磨、膨胀系数小、热震稳定性好等特点。电熔石英质酸性炉衬材料是指在硅砂中加入20-30%电熔石英砂, 然后根据出炉温度的高低,配以适量的矿化剂,按专有的粒度设计混制而成的耐火材料。

2.1 颗粒配比

粒度配比直接关系到炉衬的使用寿命,合理的配比是获得气孔率小、致密度高、烧结性好、强度高、热稳定性好的炉衬的基础。砂料的粒度分三个等级,即粗粒度、中等粒度、细粒度。 粒度不同,其作用也不同。

粗粒度的砂料在炉衬中起骨架作用,能使炉衬具有一定的强度,以便承受各种外力的作用,提高炉衬的抗冲击 性和抗渣性能,粗粒度一般指直径在3-8mm的砂料,所占比例为20-25%。

中等粒度砂料的作用是填充粗粒的间隙,增加堆积密度,可改善炉衬的烧结性能,提高强度,中等粒度一般指 0.5-3mm的砂料,所占比例为25-30%。

细粒度砂料的作用是保证炉衬烧结性能和质量以及烧结网络的连续性,使炉衬具有良好的致密性。细粒度一般指0.5mm以下的砂料砂料,所占比例为40-50%。

2.2 矿化剂加入量

对于酸性炉衬材料,通常用硼酸(H2BO3)或硼酣(B2O3)做烧结剂。硼酸含有大量的结晶水,铸铁时加入量为2.0-2.5%,而用于铸钢加入量为1.5-2.0%;硼酣不含结晶水,烘炉时可快速升温,加入量为硼酸的43%,当工作温度为150℃时,B2O3的加入量约为1%,温度越高加入量越低,温度越低加入量越大。

2.3 按工作温度产品分类

表一 电溶石英质酸性炉衬材料产品适用环境

|

牌号 类别 |

YSS-150R4 | YSS-155R4 | YSS-158R4 | YSS-160R4 | YSS-165R7 | YSS-170R7 |

| 工作温度 | 1430-1480℃ | 1450-1500℃ | 1500-1550℃ | 1520-580℃ | >1550℃ | >1580℃ |

| 烧结温度 | 1500℃ | 1550℃ | 1580℃ | 1600℃ | 1600℃ | 1650℃ |

| 理化指标 | SiO2≥98.5%,AL2O3≤0.5%,Fe2O3≤0.5% | |||||

3、电熔石英质酸性炉衬材料适合的工作环境

a.频繁停炉或间歇式生产。

b.炉口上部易钻铁。

c.有“大象脚”现象。

d.炉底剥落现象。

4、电熔石英质酸性炉衬材料应用案例

国内某船泊重工铸铁车间,12T中频炉功率6000KW。筑炉工具:气动筑炉机、电动筑炉机。熔炼金属类:球铁 ,低合金钢。使用炉衬材料:电熔石英质酸性炉衬材料YSS-17O7R。间歇式生产钢铁混炼炉衬寿命稳定在100炉 以上,铸铁寿命可达300炉以上。

4.1 筑炉

紧靠感应线圈铺设云母纸、石棉布、报警系统等铺炉材料,然后按炉底、炉壁、炉口、炉嘴部位进行打结。

4.1.1 炉底打结

a.第一层加料20袋,将炉衬材料扒平,用电动振动叉振12-15分钟,捣实扒松5-10分钟。

b.第二层与第三层分别加料19袋,方法同上。炉底厚度应在第1匝与第2匝线圈之间。

c.将炉底振动板吊入炉内,按四个方向每个方向振动5分钟左右。

d.用馒刀刮去多余高度的炉衬材料,用朋平仪检查炉底表面的水平度。

e.安置增锅模具。

4.1.2 炉壁打结

a.务必将底部与增祸壁接触的材料扒松5-10mm。

b.坩埚壁第1层加料8袋,用电动振动叉振12-15分钟,捣实扒松5-10mm。

c.第二层及第三层重复b的操作。

d.第四层至炉口每层加料6袋,用电动振动叉振5-10分钟。

e.将调好的炉壁振动器吊入炉内落到下部,开启气阀到额定压力开始振动,然后将振动器逐渐上提,一般每10mm高度的振动时间约为3-8分钟,到距炉口300-400mm高度结束。第一层约为6-8分钟,从第二层开始4-5分钟,最后两层1.5-2分钟,侧壁锤击过程中,炉衬料振实下降后及时补料。

4.1.3 炉嘴的施工

嘴下部可铺一层10-20mm炉衬材料干料,其它部位可用炉衬料加入水玻璃打结。炉嘴也可用可塑料打结等方法施工。

4.2 烘炉

4.2.1 将K型热电偶靠坩埚壁插入,并使其下端保证在坩埚模的中下部位置。

4.2.2 用人工将铁块密实的放入坩埚模内,直至满炉。

4.2.3 须满炉烧结,液面高处达到离炉口100mm左右位置。

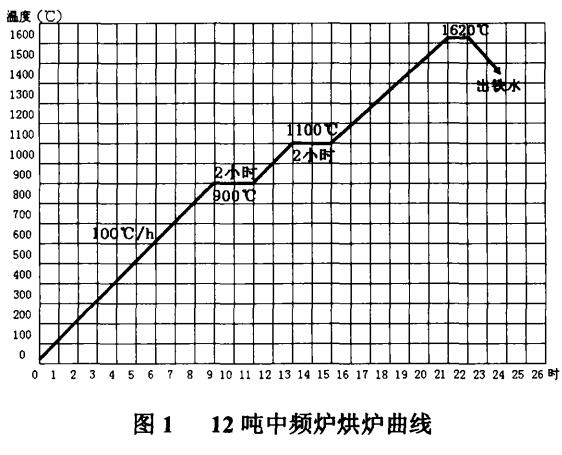

4.2.4 烧结规范(参照图1)

a.以100℃/h将炉料加热到90℃。

b.在90℃保温2h保温结束后。

c.在以10℃/h升温到110℃在此保温2h。

d.务必在1100℃保温结束后,将K型热电偶取出。

e.继续加大功率,使炉料开始熔化,约用6小时使电炉完全熔化成满炉状态,当温度达到1400℃左右,将炉渣及时扒掉。

f.在用约1h将炉温升到1620℃(±20℃)。

g.在1600-1650℃保温lh。

4.3 维护工艺

4.3.1 坩埚使用初期烧结层薄,应尽量避免大功率送电,产生过激的电磁搅拌使炉衬损伤,通常前48h内不超过总功率的60-80%。

4.3.2 中频炉工作结束后,都应保证冷却水系统循环12h左右,同时保证彻底断电之前炉膛内温度低于200℃。

4.3.3 加料时应尽量避免料砸坩埚,使坩埚受到伤害。尤其是冷炉后,坩埚的强度很低,严禁机械加料。

4.3.4 炉衬冷却方法:出完铁水立即投入碎料若干,使炉衬自然冷却。

4.3.5 炉衬应由专人管理

a.每次开炉前,须有人确认同意后方可开炉。

b.每熔完一炉后,需有人及时检查炉衬侵蚀程度,判断炉衬可否继续使用。

c.炉嘴与炉衬结合处易产生裂纹易渗漏,每次开炉前都应仔细观察,及时采取补救措施。

d. 冷却时,裂纹≥2mm要及时修补。

4.3.6 若熔炼结束,炉内一般不留有钢液,避免炉体上下温差较大,致使坩埚拉伤产生裂纹。

4.3.7 判定炉衬是否拆除方法:

a. 当炉衬厚度底于50mm时须拆除。

b. 当炉衬报警电流过大,确认报警装置无误动作,此时须拆炉。

4.3.8 炉衬的修补:炉衬在使用一段时间后,炉衬会出现一定的损伤,这样就会进行适当的修补。修补分大、中、小修三种。大修指重新打结新炉衬。

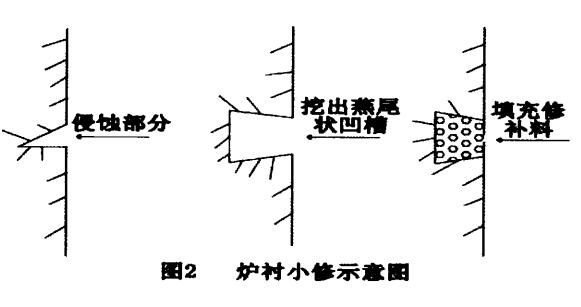

a.小修

炉衬局部发生损坏,可将表层剥掉,直至松散层,形成燕尾状的凹状,填入相应的修补料,表面固化处理,即可投入使用(如图2所示)。

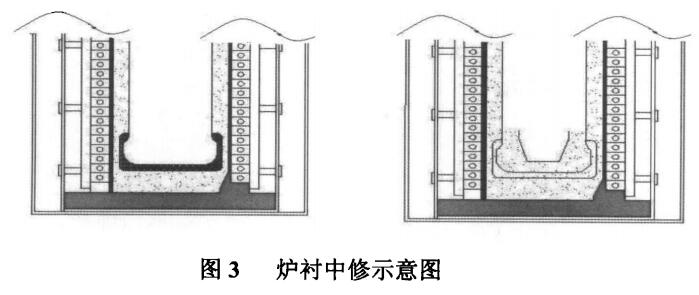

b.中修

炉衬使用到中后期,在炉子中下部都有此较大的侵蚀,俗称“大象脚”,发生这种情况,可以采用重新加厚 炉衬修补法,做一个小的坩埚,将加入炉料打结密实,然后将暴露部分衬料固化处理,即可进行熔化作业( 如图3所示)

5 结论

电熔石英质酸性炉衬材料膨胀系数小,冷炉后裂纹较小,对于间隙式生产容量较大的感应炉 ,具有很好的应用前景。