摘要:滤料在含油污水处理过程中不断截留污染物,污染物粘附在滤料表面,导致过滤通道缩小及滤料板结。针对大庆油田某开发区含聚污水生物处理站石英砂滤料板结周期短的现状,通过对板结石英砂滤料微观形貌、离子组分、生物影响等因素进行分析研究,明确了滤料板结的主要原因为含聚污水经微生物处理后pH值上升,CO32-含量增加,其与Ca2+、Ba2+、Mg2+阳离子结合,在滤料表面形成CaCO3、BaCO3、MgCO3新生矿物;同时通过室内药剂实验,对板结滤料清洗措施进行了研究,提出清洗滤料方法及日常生产中采取连续投加低浓度清洗剂以预防滤料板结的方法,为油田含聚污水处理站生产运行管理提供了技术支持和借鉴。

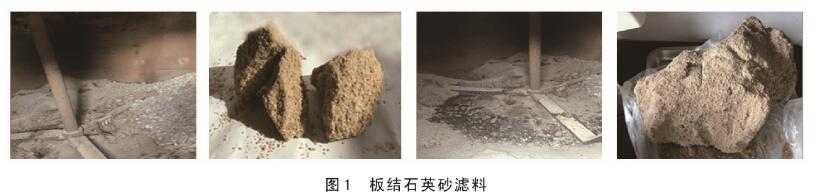

某开发区含聚污水生物处理站采用除油罐→气浮→微生物→固液分离→石英砂过滤的污水处理工艺。石英砂滤料是油田污水处理中使用较广泛的滤料之一,可去除含油污水中的污油和悬浮物质,但在该站石英砂滤罐运行6个月开罐检查过程中发现,10座滤罐滤料层均出现明显的大孔道,滤料全部板结成块,垫层整体硬度较大,形如粗(细)砂岩状(图1),造成污水中的污油和悬浮物去除率大幅降低。

1、石英砂滤料板结机理

1.1 滤料静态酸洗分析

首先采用稀盐酸(质量分数为20%)静态清洗板结石英砂滤料,酸洗过程出现较多气泡及泡沫,酸洗后滤料自动散开。对板结石英砂滤料及新石英砂滤料酸洗失重情况进行称重测量,板结滤料酸洗平均失重5.6%,而新砂酸洗失重仅为1.43%。(表1)

表1 酸洗滤料失重情况

| 样品 | 酸洗前/g | 酸洗后/g | 酸洗率/% | 平均酸洗率/% |

| 板结混合砂1 | 53.6634 | 50.194 | 6.47 | 6.33 |

| 板结混合砂2 | 9.8225 | 9.2134 | 6.20 | |

| 板结细砂1 | 48.6389 | 45.9715 | 5.48 | 5.46 |

| 板结细砂2 | 9.6321 | 9.1087 | 5.43 | |

| 新石英砂 | 48.9343 | 48.2350 | 1.43 | 1.43 |

其次利用电感耦合等离子发射光谱仪测定酸洗液中主要离子含量,从数据对比中可初步判断,在板结砂中存在碳酸盐,主要以钙盐、钡盐、镁盐、锶盐为主(表2)。

表2 滤料酸洗液中离子质量浓度

| 样品 | Na+ | K+ | Ca2+ | Mg2+ | Si | Ba2+ | Al3+ | Fe | Sr2+ |

| 板结混合砂洗液 | 16.52 | 1.58 | 205.80 | 19.30 | 1.10 | 360.20 | 3.42 | 20.72 | 18.61 |

| 板结细砂洗液 | 15.21 | 0.76 | 186.65 | 11.38 | 1.06 | 337.75 | 3.43 | 19.90 | 19.34 |

| 新石英砂洗液 | 9.73 | 0.55 | 80.65 | 2.95 | 0.79 | 0.10 | 2.60 | 11.52 | 0.69 |

1.2 滤料微观形貌及元素含量分析

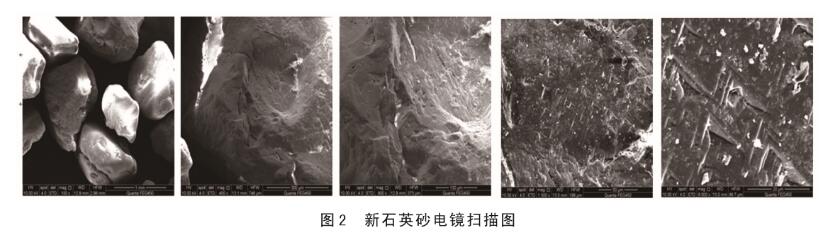

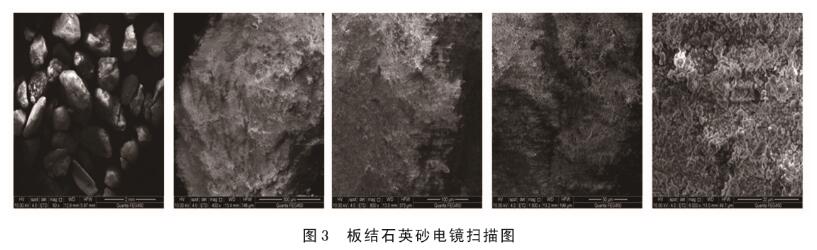

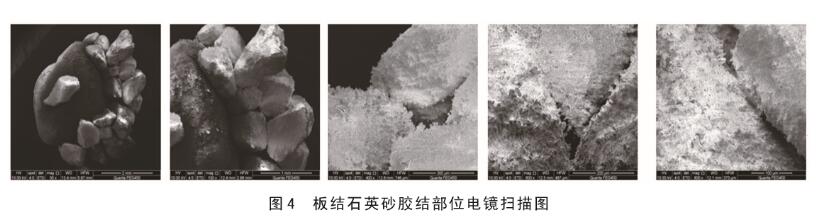

采用扫描电镜及能谱仪对新石英砂滤料、板结石英砂滤料、板结石英砂滤料胶结部位微观形貌进行表征,以探讨石英砂板结成因。

(1)新石英砂滤料。由电镜扫描及能谱测量对新砂表面进行微观分析可知,新砂表面干净,无多余杂质,主要组成元素为Si、O、Al,未见新生物质(矿物)(图2、表3)。

表3 新石英砂表面元素含量分析

| 元素 | 质量分数/% | 原子分数/% |

| O | 43.43 | 57.32 |

| Al | 4.89 | 3.83 |

| Si | 51.68 | 38.66 |

(2)板结石英砂滤料。通过电镜扫描及能谱测量对板结石英砂表面进行微观分析可知,石英砂表面覆盖一定厚度的矿物,表面粗糙、凸凹不平、表面碎片化。表面主要组成为Ca、Ba、O、C、Al等元素,并含有一定的有机质(C/N)(图3、表4)。

表4 板结石英砂表面元素含量分析

| 元素 | 质量分数/% | 原子分数/% |

| C | 9.62 | 22.90 |

| N | 1.46 | 2.98 |

| O | 25.89 | 46.29 |

| Na | 2.38 | 2.97 |

| Mg | 0.81 | 0.95 |

| Si | 2.06 | 2.09 |

| P | 0.67 | 0.62 |

| Ca | 18.40 | 13.13 |

| Ba | 38.70 | 08.06 |

(3)板结石英砂粒胶结部位。通过电镜扫描及能谱测量对板结石英砂粒胶结部位表面进行微观分析(图4)可知,胶结石英砂粒表面被新生物质(矿物)覆盖,表面粗糙,新生矿物将砂粒胶结在一起,造成了过滤砂的板结。对砂粒胶结处进行了元素含量分析(表5),各砂粒胶结处主要元素组成有差别。但基本一致,主要含Ca、Ba、O、C、Al等元素,并含有一定的有机质(C/N),与砂粒表面元素组成及含量基本一致。

表5 板结石英砂粒胶结部位元素含量分析

| 元素 | 质量分数/% | 原子分数/% |

| C | 4.88 | 14.4 |

| N | 0.86 | 2.18 |

| O | 22.63 | 50.15 |

| Na | 0.89 | 1.37 |

| Mg | 0.58 | 0.84 |

| Si | 0.17 | 0.22 |

| Ca | 20.40 | 18.05 |

| Ba | 49.60 | 12.81 |

从数据分析结果表明,砂粒板结主要原因为:①砂粒表面有以钙、钡盐为主的新生物质(矿物)产生;②砂粒胶结物主要为钙、钡盐为主的碳酸盐矿物;③砂粒表面有少量有机质。

1.3 滤料化学组分分析

对板结石英砂滤料及新石英砂滤料采用XRF、XRD等技术手段进行了组分分析(表6)。

表6板结石英砂滤料及新石英砂滤料XRF、XRD分析数据

| 组分 | 新石英砂组成/% | 板结混和砂组成/% | 板结细砂组成/% | |||

| 酸洗前 | 酸洗后 | 酸洗前 | 酸洗后 | 酸洗前 | 酸洗后 | |

| Na2O | 0.07 | 0.08 | 0.38 | 0.28 | 0.14 | 0.07 |

| MgCO3 | 0.12 | 0 | 3.91 | 0.15 | 2.55 | 0.08 |

| Al2O3 | 1.79 | 1.13 | 2.0 | 2.12 | 1.28 | 1.12 |

| SiO2 | 96.49 | 97.65 | 81.06 | 94.98 | 87.04 | 96.76 |

| K2O | 0.57 | 0.54 | 0.71 | 0.92 | 0.64 | 0.61 |

| CaCO3 | 0.1 | 0 | 6.53 | 0.13 | 4.02 | 0.08 |

| Fe2O3 | 0.2 | 0.07 | 0.61 | 0.47 | 0.41 | 0.23 |

| BaCO3 | 0.06 | 0 | 3.66 | 0.07 | 3.09 | 0.08 |

| WO3 | 0.42 | 0.38 | 0.52 | 0.62 | 0.49 | 0.77 |

由表6可知,板结石英砂滤料和新石英砂滤料酸洗后化学组分基本一致,但碳酸盐含量有明显区别,分析造成滤料板结的主要胶结物为碳酸盐。

1.4 处理过程水质属性变化分析

对某含聚污水生物处理站各工艺节点的水质基本属性和离子组成进行了检测分析(表7、表8)。

表7处理过程水质基本属性

| 取样点 | pH值 | S/(μs·m-1) | TDS/(mg·L-1) | CO32-/(mg·L-1) | HCO-/(mg·L-1) |

| 分离器出口 | 7.85 | 67.8 | 31.1 | 198.88 | 2280.39 |

| 调储罐出口 | 7.78 | 59.2 | 29.2 | 172.84 | 2307.18 |

| 微生物出口 | 8.93 | 59.0 | 29.5 | 592.40 | 1491.33 |

| 固液分离出口 | 8.61 | 57.5 | 28.8 | 338.51 | 2078.88 |

| 滤后出口 | 8.62 | 57.6 | 29.1 | 338.51 | 2150.96 |

表8处理过程水质离子组成(mg/L)

| 取样点 | Na+ | K+ | Ca2+ | Mg2+ | Si | Ba2+ | Fe | Sr2+ |

| 分离器出口 | 2131.30 | 9.13 | 30.37 | 8.15 | 9.92 | 47.76 | 0.15 | 3.73 |

| 调储罐出口 | 2122.67 | 9.20 | 29.46 | 7.73 | 9.97 | 44.14 | 0.10 | 3.74 |

| 微生物出口 | 1911.62 | 8.42 | 20.10 | 7.87 | 9.89 | 38.91 | 0.04 | 3.31 |

| 固液分离出口 | 1790.54 | 8.71 | 22.15 | 7.95 | 9.30 | 38.88 | 0.04 | 3.39 |

| 滤后出口 | 1761.41 | 8.24 | 21.17 | 8.13 | 9.06 | 39.09 | 0.03 | 3.41 |

由表7可知,微生物处理前后水质pH值由7.78-7.85上升到8.61-8.93,水质由弱碱性变成偏碱性,水体系中CO32-含量增加。分析认为,CO32-与水中Ca2+、Ba2+、Mg2+等成垢阳离子结合,易在滤料表面形成CaCO3、BaCO3、MgCO3新生矿物,造成滤料板结。

2、板结石英砂滤料清洗措施

2.1 清洗剂筛选

通过室内对比实验,筛选出溶解效率高的有机酸类CS-40和CS-12两种清洗剂对板结石英砂进行清洗。

溶垢实验:分别称取100g左右板结石英砂滤料样品置于250mL烧杯中,加入不同浓度清洗剂(CS-40、CS-12),清洗剂与样品质量比为1:1,将烧杯置于室温观察。反应结束后将未溶解的板结砂冲洗干净,置于100℃烘箱烘干8h后,称其质量计算除垢率。

实验结果:采用CS-40清洗剂清洗过程中产生大量气泡及泡沫,2.5h反应结束,板结石英砂全部溶解,除垢率100%;采用CS-12清洗剂清洗过程中产生大量气泡及泡沫,0.25h反应结束,板结石英砂全部溶解,除垢率100%(表9)。

表9清洗剂处理效果数据

| 除垢剂 | 除垢剂质量分数/% | 反应前垢样质量/g | 反应后垢样质量/g | 除垢率/% | 反应时间/h |

| CS-40 | 30 | 107 | 0 | 100 | 2.5 |

| 99.1 | 0 | 100 | 2.5 | ||

| CS-12 | 100 | 99.8 | 0 | 100 | 0.25 |

| 101.4 | 0 | 100 | 0.25 |

2.2 缓蚀剂优选

采用20#钢片,清洗剂为CS-40和CS-12,分别加人缓蚀剂A、B,反应时间4h。反应完成后用酸去除膜液,酒精处理吹干后称重,记录反应前后质量,计算体系腐蚀速率。

实验显示,全部空白溶液实验初期均有大量气泡产生,60min后空白溶液仍有大量微小的气泡产生,证明未加缓蚀剂体系腐蚀明显。将不同含量缓蚀剂A、B投人溶液内,投加缓蚀剂B(质量分数0.6%、1.0%)后溶液有少量气泡产生,说明依然有腐蚀性;投加缓蚀剂A(质量分数0.6%、1.0%) 后溶液无气泡产生,证明缓蚀效果明显,腐蚀速率均小于3.0g/(m2·a)(Q/SY 148-2014《油田技术系统化学清垢剂技术规范》),缓蚀剂A的缓蚀效果优于缓蚀剂B(表10)。

表10腐蚀速率检测数据

| 名称 | 编号 | 初始质量/g | 反应后质量/g | 表面积cm2 | 腐蚀速率/(g·m-2a-1) | 缓蚀率/% |

| CS-40+空白 | 2271 | 20.1370 | 20.1225 | 28 | 1.29 | |

| CS-40+0.06%B | 2272 | 20.2711 | 20.2643 | 28 | 0.61 | 53.10 |

| CS-40+1.0%B | 2273 | 20.2048 | 20.1979 | 28 | 0.62 | 52.41 |

| CS-40+0.6%A | 2274 | 20.0987 | 20.0954 | 28 | 0.29 | 77.24 |

| CS-40+1.0%A | 2275 | 19.8785 | 19.8759 | 28 | 0.23 | 82.07 |

| CS-12+空白 | 2276 | 20.0552 | 19.9951 | 28 | 5.37 | |

| CS-12+0.06%B | 2277 | 19.9628 | 19.94444 | 28 | 1.64 | 69.38 |

| CS-12+1.0%B | 2278 | 19.8750 | 19.8558 | 28 | 1.71 | 68.05 |

| CS-12+0.6%A | 2279 | 20.1023 | 20.0976 | 28 | 0.42 | 92.18 |

| CS-12+1.0%A | 2280 | 19.9458 | 19.9423 | 28 | 0.31 | 94.18 |

3、现场应用效果

2017年,采用质量分数为30%的CS-40型清洗剂,对某开发区含聚污水处理站的10座石英砂滤罐进行清洗。清洗后平均反冲洗水排量由173m3/h上升到677m3/h,平均反冲洗压力由0.43MPa下降到0.12MPa,清洗效果明显。

采用CS-40清洗剂清洗板结石英砂滤罐费用约2.7万元/座,与目前常规体外清洗费用10万元/座对比,节约清洗滤料费用73%。

4、认识及建议

(1)含聚污水生物处理站板结石英砂滤料表面有以钙、钡盐为主的新生物质(矿物)产生;板结石英砂粒胶结物主要为钙、钡盐为主的碳酸盐矿物。

(2)含聚污水生物处理站石英砂滤料板结主要原因是含聚污水经微生物处理后pH值上升,CO32-含量增加,其与Ca2+、Ba2+、 Mg2+阳离子结合,在滤料表面形成CaCO3、BaCO3、MgCO3新生矿物。

(3)石英砂滤料发生板结后,可采用CS-40清洗剂在线浸泡清洗,若需快速清洗可采用CS-12清洗剂。

(4)采用微生物处理工艺的含聚污水处理站在日常生产中建议连续投加低浓度清洗剂,以预防滤料板结。